Wo und wie kann das MES in einem neuen, hochmodernen Weichenschwellenwerk für mehr Effizienz sorgen? RAIL.ONE Projektleiter Stefan Hübner hat Antworten.

Im Oktober 2019 eröffneten Vertreter der Deutschen Bahn und RAIL.ONE in Schwandorf/Deutschland ein neues Werk zur Produktion von endverankerten Spannbeton-weichenschwellen. Betrieben wird die Produktionsanlage durch die RAIL.ONE Schwandorf GmbH, eine Tochtergesellschaft der international aufgestellten PCM RAIL.ONE Group.

granIT lieferte für die gesamte Produktionsanlage das Manufacturing Execution System (MES), mit dessen Hilfe der qualitative Output und die Taktzahlen im Produktionsablauf deutlich verbessert wurden.

© RAIL.ONE Der Roboter zum Setzen der Einbauteile in der Zwillingsform.

Projektleiter des neuen Schwellenwerks ist Stefan Hübner. In einem Gespräch kurz nach der Werkseröffnung berichtet er von seinen Erfahrungen mit MES und der Zusammenarbeit mit granIT.

granIT: Würden Sie uns kurz die Hintergründe für den Bau des neuen Werks schildern?

Am Anfang stand eine internationale Ausschreibung der Deutschen Bahn. Alle Wettbewerber auf dem Schwellenmarkt waren zur Teilnahme aufgerufen – letztendlich haben wir den umfangreichen Auftrag gewonnen. Wir betreiben das Werk für 15 Jahre, danach geht es in den Besitz der Deutschen Bahn über.

Was das Werk technisch so besonders macht: Wir stellen Weichenschwellen her, die individuell auf den jeweiligen Bedarf ausgerichtet sind. Es handelt sich also um Unikate. Was auf den ersten Blick im Produktionsablauf paradox erscheinen mag: Wir produzieren die Schwellen im sogenannten Karussell-Verfahren, das in der Regel für standardisierte Produkte genutzt wird.

© RAIL.ONE

Das war für uns und für das MES von granIT in der gesamten Entwicklungsphase eine große Herausforderung. Es galt also, eine eigentliche Einzelfertigung in eine Serienfertigung umzuwandeln.

granIT: Wie sind Sie ausgerechnet auf unser MES gekommen?

Es gibt nur wenige Firmen, die MES für derart komplexe Produktionsbereiche wie bei uns in Schwandorf entwickeln können. Zu granIT sind wir aufgrund einer klaren Empfehlung der Firma Weckenmann gekommen, die uns schon seit Jahren mit Umlauftechnik versorgt. Deren positive Erfahrungen mit dem MES von granIT waren für unsere Wahl ausschlaggebend.

granIT: Wo genau haben Sie das MES im Produktionsablauf des Schwandorfer Werkes eingesetzt?

Letztendlich ist das Manufacturing Execution System unsere zentrale Steuerungseinheit. Ohne dieses MES würde bei uns kein einziges Produkt vom Band laufen. Jede einzelne Station, die jedes einzelne Gewerk durchläuft, empfängt Informationen vom Leitrechnersystem und somit vom MES. Das fängt logischerweise vorne an: Welche Einbauteile müssen in die einzelnen Formen gesetzt werden? Wie lang ist die Form? Wieviel Öl muss gesprüht, wieviel Beton muss angemischt werden? Wie lange liegt das Produkt in der Härtekammer? Bis hin zum Schluss, zur Qualitätsprüfung, bei der nochmals eine Laservermessung eingesetzt wird. Jede einzelne Station in der Fertigung bzw. im Produktionsablauf wird vom Leitrechner und somit vom MES aus dem Hause granIT gesteuert.

granIT: Worauf setzten Sie als Projektleiter beim Einsatz des MES im Besonderen?

Die Aufgabenstellung war da eindeutig. Wir wollten den Automatisierungs- und Digitalisierungsgrad in unserem Produktionsablauf erhöhen. Was uns u.a. mit Hilfe von granIT gelungen ist. Außerdem sollte mit der verbesserten Automatisierung auch eine Standardisierung erreicht werden. Denn Standard kann eine Art Garant für Qualität sein.

Und selbstverständlich hatte so der Einsatz des MES auch wirtschaftliche Gründe. Die Produkte laufen schneller vom Band, die Taktzahl wird erhöht. Nicht zuletzt, weil wir eben eine Standardisierung erreicht haben.

granIT: Manufacturing Execution System hat also ganze Produktionsabläufe verbessert?

Das kann man wirklich so sagen. Wir wissen übrigens jetzt schon, dass der erfolgreiche Einsatz des MES auch eine Auswirkung auf andere Werke haben wird, wo heute und in naher Zukunft einige Veränderungen stattfinden werden und viel Neues passiert. Dem entsprechend ist das Schwellenwerk in Schwandorf für uns eine Art Vorzeigewerk, mit direktem Einfluß auf andere Produktionsstätten.

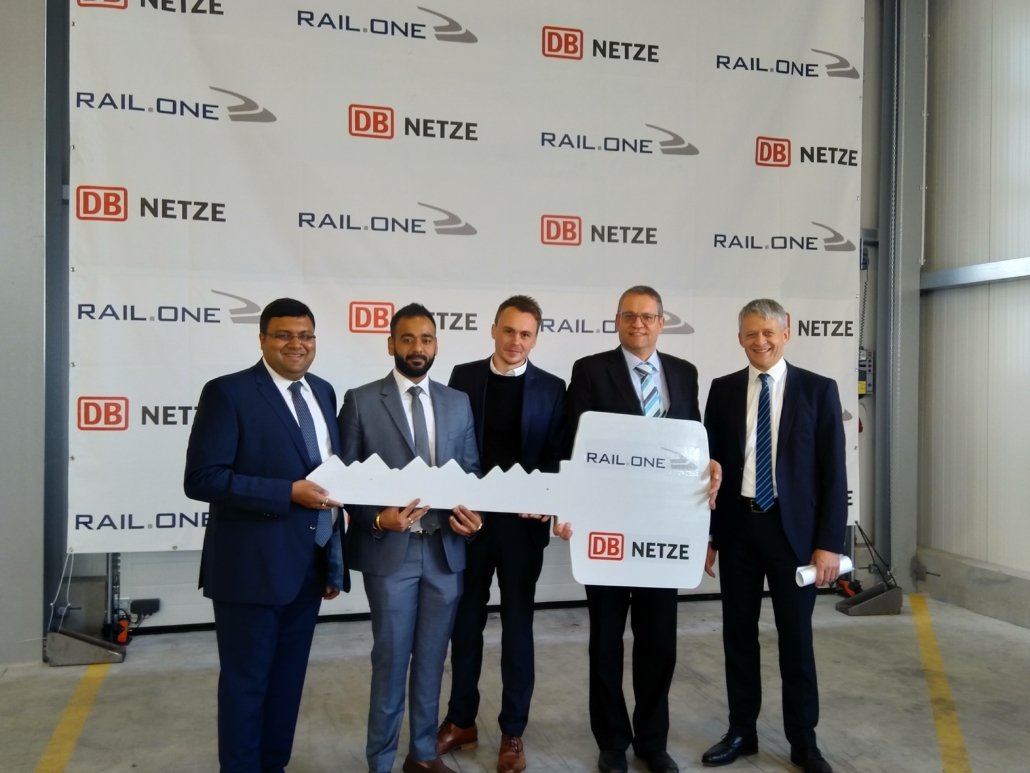

© RAIL.ONE Von links nach rechts: Nishant Mittal (CEO, RAIL.ONE Schwandorf GmbH), Saurav Mittal (CEO, PCM Tea Processing Ltd.), Stefan Hübner (Projektleiter, RAIL.ONE, Markus Roßmann (Werkleitung, RAIL.ONE Schwandorf GmbH), Dr. Ludwig Friedl (CTO, PCM RAIL.ONE AG)

granIT: Wie ließ sich das Manufacturing Execution System von granIT in den Produktionsablauf integrieren? War das fließend oder hat es manchmal auch gehakt? Schließlich werden in so einem Projekt eine Vielzahl Faktoren aufeinander abgestimmt.

Der Einbau bzw. die Integrierung des MES während der Aufbauphase des Werks in Schwandorf MUSSTE ja fließend sein. Und da hat es sich für uns ausgezahlt, dass wir bei granIT mit einem wirklich professionellen Team arbeiten konnten. Wir haben gleich gemerkt, dass granIT viel Erfahrung aus früheren Projekten mitbringt.

Das kann man auch an so einfachen, aber keineswegs selbstverständlichen Dingen wie etwa der Verfügbarkeit festmachen: Egal, zu welcher Uhrzeit man bei granIT anrief, hatte ich immer kompetente Ansprechpartner am anderen Ende der Leitung. Vor allem in der diffizilen Phase, als wir vom Reißbrett in die Umsetzung übergingen, war die Zusammenarbeit bestens. Und obwohl man beim Aufbau eines derart umfangreichen Projektes immer mal wieder mit Problemen konfrontiert wird, gab es für alles eine Lösung.

granIT: Herr Hübner, wir danken für diese Einschätzung.

Zahlen und Fakten zum Weichenschwellenwerk Schwandorf:

- RAIL.ONE Schwandorf GmbH

- Fläche: ca. 16.000 m²

- Max. Produktionskapazität: 180.000 laufende Meter pro Jahr

- Lagerkapazität: > 20.000 laufende Meter

- Produktionsverfahren: automatisierte Umlaufanlage mit Endverankerungstechnologie

- Arbeitsplätze: 21